Dolang colabora con Siemens para realizar una capacitación sobre la aplicación del gemelo digital del sistema CNC de Siemens y la operación de programación.

El 15 de mayo se celebró con éxito la capacitación sobre gemelo digital y aplicación de programación del sistema de control numérico Siemens, organizada conjuntamente por Dolang y Siemens. Esta capacitación se centra en el sistema CNC líder mundial de Siemens (SINUMERIK) y, mediante la combinación de teoría y práctica, ofrece una plataforma para que empleados de empresas manufactureras, profesores universitarios y estudiantes mejoren e intercambien tecnología, impulsando la transformación digital de la industria y la formación de talento altamente cualificado.

·Contenido formativo rico para fortalecer habilidades prácticas

La capacitación se centra en cuatro proyectos principales: introducción al gemelo digital CNC de Siemens, enseñanza de la aplicación y el funcionamiento del fresado del sistema CNC de Siemens, programación basada en el diálogo hombre-máquina en código G (guía de programación) del sistema CNC de Siemens y ejemplos completos de procesamiento de fresado. El contenido es rico y práctico. Durante la capacitación, los instructores de Siemens combinan explicaciones teóricas, análisis de casos y demostraciones in situ para transformar conocimientos técnicos complejos en contenido fácil de comprender, lo que permite a los estudiantes dominar rápidamente las habilidades clave.

·Construir una plataforma de intercambio técnico a través de vínculos en línea y fuera de línea

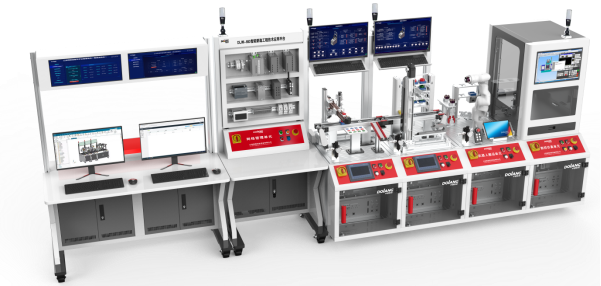

Esta capacitación se realiza en línea y presencialmente, superando las limitaciones geográficas y ampliando el alcance de la difusión del conocimiento. A través de la transmisión en vivo de Shandong Dolang Science and Technology Equipment Co., Ltd., cerca de 600 personas la vieron en línea y los comentarios interactuaron con entusiasmo para lograr una difusión eficiente del conocimiento técnico. Se habilitaron 20 plazas de capacitación presencial gratuitas, y los participantes pudieron realizar simulacros de operaciones y aprendizaje en escenarios industriales reales en la plataforma de aplicación de tecnología de ingeniería de fabricación inteligente DLIM-853.

·El apoyo incondicional para la capacitación en fabricación inteligente en la plataforma DLIM-853

La plataforma de aplicación de tecnología de ingeniería de fabricación inteligente DLIM-853, a través de la combinación de inteligencia de proceso completa + diseño modular + enlace real virtual + tecnología de configuración de nivel industrial, no solo proporciona a las universidades un entorno de capacitación en fabricación inteligente altamente simulado, sino que también cultiva la capacidad de los estudiantes para resolver problemas de ingeniería complejos a través de una arquitectura abierta y acoplamiento de tecnología de nivel industrial, lo que ayuda a cultivar nuevos talentos de ingeniería e innovación en tecnología industrial en el campo de la fabricación inteligente.

-Aspectos técnicos destacados

1. Diseño modular y flexible: Las unidades modulares incluyen módulos independientes, como la unidad de gestión de red, la unidad de ensamblaje y prueba, la unidad de almacenamiento inteligente, la unidad de manipulación robótica, la unidad de simulación CNC, etc., que permiten la operación en una sola estación o la combinación de varias para satisfacer las necesidades de diferentes escenarios de enseñanza o producción. Soporte de desarrollo secundario: Las interfaces abiertas permiten extensiones de funciones definidas por el usuario, adaptándose a diversas necesidades innovadoras.

2. Tecnología de inteligencia y automatización con gemelo digital y conexión virtual real: Integrado con el software de simulación de gemelo digital Siemens Tecnomatix, permite la depuración virtual y la conexión en tiempo real de dispositivos físicos, reduciendo los costes de ensayo y error. Inspección visual industrial: Equipado con una cámara industrial de 3,2 megapíxeles, logra el reconocimiento y la clasificación inteligente de la forma, el color y el ángulo de la pieza de trabajo. Gestión inteligente del almacén: Brazo robótico de tres ejes combinado con tecnología RFID para automatizar la entrada y salida de material y el inventario del almacén.

3. Configuración de hardware de grado industrial: Controlador Siemens de grado industrial: PLC S7-1200 y pantalla táctil KTP700, que garantiza un control de alta precisión y un funcionamiento estable. Tecnología de robot colaborativo: El robot colaborativo Mini2 tiene una carga de 2 kg, admite accesorios de cambio rápido y es ideal para entornos de producción flexibles.

-Ventajas técnicas

1. Un sistema de desarrollo de habilidades que satisfaga las necesidades de la industria.

Se proporcionan más de 50 tareas de capacitación (como programación de PLC, configuración de red industrial, depuración de robots, simulación de gemelos digitales, aplicación de sistemas MES), que cubren campos de tecnología emergentes como Internet industrial y fabricación inteligente, y satisfacen las necesidades de técnicos de ingeniería de fabricación inteligente, operación y mantenimiento de Internet industrial y otros puestos.

Apoyando la plataforma de enseñanza práctica digital "Pillar Golden Course", guías de capacitación práctica, programas de ejemplo y paquetes de recursos de simulación virtual, reduciendo la dificultad de implementación de la enseñanza y ayudando a cultivar talentos especializados en compuestos.

2. Ecosistema de hardware y software de grado industrial

Los componentes principales adoptan marcas como Siemens (PLC S7-1200, convertidor de frecuencia), Hikvision (cámara industrial) y Universal (interruptor industrial) para garantizar la confiabilidad del equipo y un largo ciclo de vida.

El ecosistema de software cubre TIA Botu (programación de PLC), sistema MES (gestión de producción), Dolang Creation Cloud Platform (operación y mantenimiento remotos) y plataforma de operación de programación CNC RMVM (gemelo digital), formando una solución integrada de "hardware+software+datos+simulación".

3. Alta rentabilidad y aplicabilidad a largo plazo.

Solución integral: un dispositivo integra múltiples módulos técnicos, evitando la redundancia de costos que supone comprar varios dispositivos y reduciendo el umbral para construir laboratorios universitarios.

Previsión tecnológica: integrar tecnologías de vanguardia como visión inteligente, robots inteligentes, Internet industrial, computación de borde, gemelos digitales, etc., para garantizar que los equipos no se queden atrás del ritmo de actualización industrial en 5 a 8 años y proteger el valor de la inversión del usuario.

El éxito de esta capacitación marca la profundización de la cooperación entre Dolang y Siemens en el ámbito de la formación en fabricación inteligente y refuerza el desarrollo de alta calidad de la industria manufacturera china. En el futuro, ambas partes seguirán profundizando su cooperación, optimizando continuamente el contenido y los formatos de la capacitación y esforzándose por formar más talentos técnicos de alta calidad que satisfagan las necesidades de la era de la fabricación inteligente.